Как создать “карманный” генератор электричества самому: инженеры нашли способ

Инженерам удалось создать микротурбину диаметром 1 см и мощностью около 80 Вт. Современные технологии позволяют воссоздать ее на 3D-принтере.

Специалисты компании RUVDS придумали, как создать миниатюрный турбореактивный генератор электроэнергии. Они представили подробную инструкцию на сайте “Хабр”.

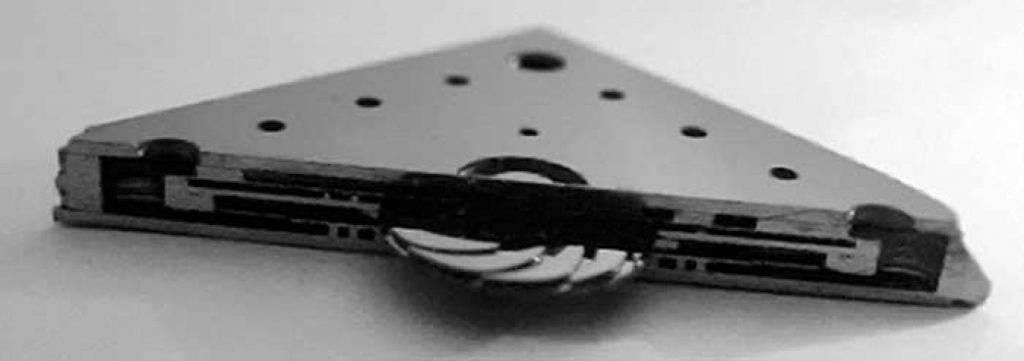

Недавно сотрудники Массачусетского технологического института (MIT) разработали микротурбину, которую можно использовать для добычи электроэнергии и питания различных устройств. Ее диаметр составил 1 см, а толщина стенок — около 3 мм, но несмотря на это прибор выдавал мощность около 80-100 Вт. Конструкция почти полностью повторяет обычные газовые турбины для турбореактивных двигателей. Расход воздуха составляет 0,1-0,2 г/с, а топлива 7 г/ч при мощность в 50 Вт.

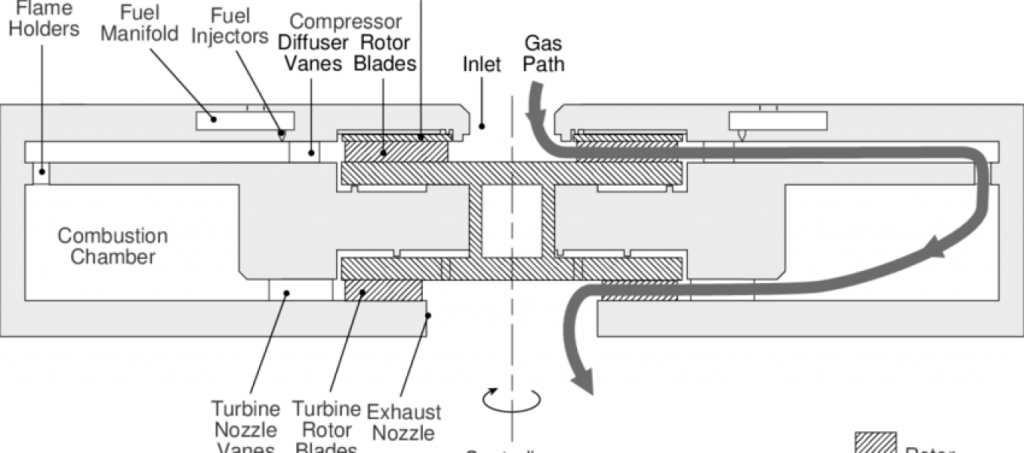

Стоит рассказать о том, как устроен классический газотурбинный двигатель. Первую рабочую турбину представил изобретатель Эгидус Эллинг в 1903 году. Используя эти наработки, офицер ВВС Великобритании Фрэнк Уиттл в 1930 году запатентовал газовую турбину, которая легла в основу всех последующих газотурбинных двигателей.

Принцип действия заключается в том, что воздух втягивается внутрь через переднюю часть при помощи компрессора (крыльчатки, насаженной на вал), затем газ сжимается, в него впрыскивается топливо и поджигается. Продукты сгорания очень быстро выбрасываются через заднюю часть, в результате чего раскручивается вторая крыльчатка — она и называется турбиной.

Профессор MIT Алан Эпштейн пришел к выводу, что раз турбины обладают такой высокой мощностью, то даже при уменьшении с сохранением пропорций смогут стать хорошим источником энергии для электрических устройств. Ученый обратился к технологии микроэлектромеханических систем (MEMS), которые создаются при помощи литографии, то есть печати на плоской поверхности под большим давлением, используя вместо чернил различные материалы. Для создания микротурбин кремний с помощью реактивного ионного травления наносят на пластины, а затем скрепляют их вместе.

RUVDS отмечает, что большинство открытых исследований по турбинам датированы самое позднее 2003 годом. Как предполагают авторы, данные о более поздних модификациях систем засекречены. В доступных источниках говорится, будто разработки продвигаются медленно из-за отсутствия технических возможностей для создания сложных трехмерных объектов. Однако сейчас такие возможности есть, например, 3D-печать металлом. Напечатать детали для турбины с ротором в 4 мм на промышленном принтере можно довольно дешево, всего ведь обычно цены устанавливают за кубический сантиметр. К примеру, на сайте украинской компания 3Dreams указаны такие расценки:

- Металлизированный пластик — 200 грн/куб.см;

- Сталь — 400 грн/куб.см;

- Высокоточная сталь — 700 грн/куб.см;

- Алюминий — 700 грн куб.см.

Нужно учесть температуру, которую может выдержать материал — она зависит от топлива и энергоотдачи. В крайнем случае, можно заставить турбогенератор работать не в полную силу, и снизить нагрузку. При желании, микротурбину можно получить даже при помощи лазерной резки по металлу. Материалы для ротора и корпуса нужно подобрать таким образом, чтобы они не повреждали друг друга при случайных касаниях, например, хром и чугун (мягкое и жесткое).

Специалисты также советуют хорошо подвесить крыльчатку на газовых подшипниках, то есть рассчитать расстояние таким образом, чтобы во время работы ротор сам отдалялся от корпуса и не касался его. Для этого можно воспользоваться специальным ПО, таким как модуль Flow Simulation в САПР Solidworks. Оно позволяет создать трехмерную модель турбины и протестировать ее на потоки.

Разработчики микротурбины планировали покрывать камеру сгорания катализатором для лучшего горения углеводородного топлива. Одним из таких является платина — достаточно купить тоненькую проволочку и нанести на внутренние станки с помощью стеклянной банки и вакуумного насоса. Во время работы дорогой материал не портится, но только ускоряя процесс. Можно обойтись и без катализатора, но придется найти другой способ надежного зажигания и горения топлива, чтобы система могла поддерживать ее самостоятельно после прогревания.